辊道顶升移载机的发展方向如下:智能化与自动化:未来将配备更先进的智能控制系统,如基于人工智能和机器学习的算法,可根据货物类型、输送需求等自动优化运行参数和移载策略。实现设备的自我诊断和故障预警,减少停机时间和维护成本。通过与工厂或物流系统的中心控制系统无缝对接,实现全流程的自动化控制和管理。高精度与高稳定性:在顶升和移载过程中,对精度和稳定性的要求将不断提高。采用更精密的传感器、伺服电机等零部件,以及优化的机械结构设计,确保顶升高度和移载位置的准确性,减少货物在输送过程中的晃动和位移。同时,提高设备的抗干扰能力,保证在复杂的工作环境下稳定运行。节能环保:随着环保意识的增强,辊道顶升移载机将更加注重节能和环保。采用高效的驱动电机、节能的液压系统或气动系统,降低设备的能耗。在材料选择上,优先使用可回收、环保的材料,减少对环境的影响。多功能集成化:除了基本的顶升和移载功能外,将集成更多的功能模块,如称重、扫码、分拣等,实现多种功能的一体化。这样可以减少设备的占地面积,提高工作效率,满足客户多样化的需求。定制化服务:不同行业和客户对辊道顶升移载机的需求差异较大,未来将提供更多的定制化服务。立体库输送线支持多类型货物混线输送,满足多样化仓储作业需求。浙江智能输送机维修电话

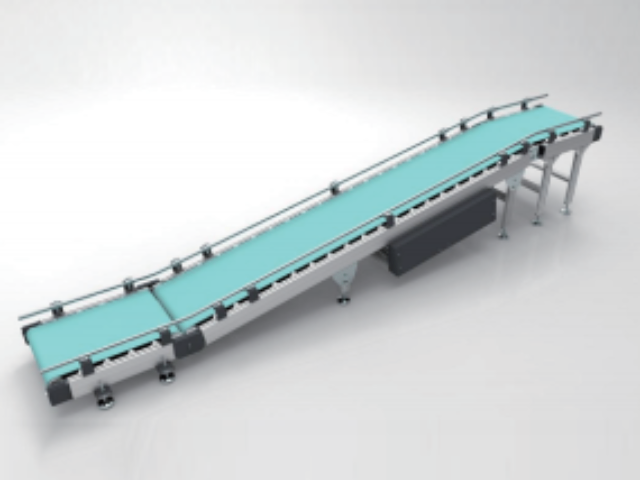

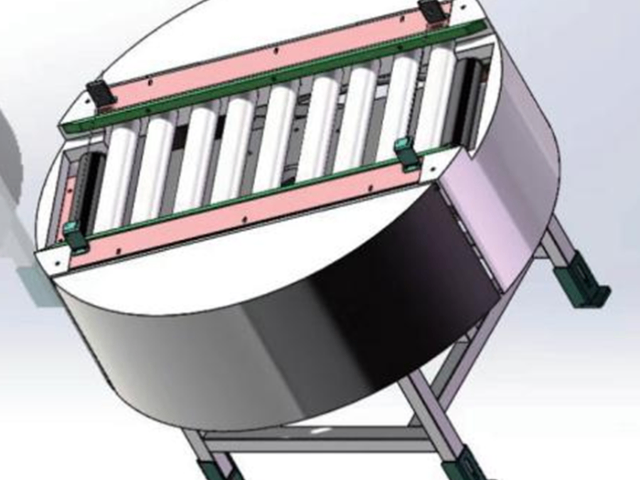

辊筒式托盘输送机动力辊筒式:这种输送机的辊筒是主动旋转的,由电机通过链条、齿轮或皮带等方式驱动。动力辊筒式托盘输送机输送能力强,速度可根据实际需要调节。例如,在物流仓库的自动化分拣系统中,它可以快速地将装有货物的托盘从一个区域输送到另一个区域,确保货物能够高效地流转。无动力辊筒式:辊筒自身没有动力,依靠托盘的重力或者外部推力来实现托盘的移动。它结构简单,成本较低,常用于短距离、轻载的托盘输送。比如在车间内部,当工人需要将少量托盘从生产线的一个环节移动到相邻环节时,无动力辊筒式托盘输送机就可以发挥作用。链式托盘输送机平板链式:通过链条带动平板来输送托盘。平板通常具有较大的承载面积,能够稳定地支撑托盘和货物。这种输送机可以适应较重的负载,在工业生产中常用于输送大型、重型的托盘。例如,在汽车制造工厂,用于输送装有汽车零部件的重型托盘,从仓库到生产线的各个工位。刮板链式:链条上带有刮板,刮板推动托盘前进。它适合输送表面比较粗糙或者形状不规则的托盘,并且能够在一定程度上防止托盘在输送过程中打滑。在一些农产品加工企业,用于输送装有水果、蔬菜等农产品的托盘,确保托盘能够顺利地在车间内移动。 环形输送机维修采用模块化设计的立体库输送线,便于安装、维护与功能扩展,适应不同仓储规模需求。

运用自动化控制和智能监测系统有助于提高输送机输送量。自动化控制可精确调节输送机的运行参数。通过传感器实时监测物料的流量、输送带的负载等情况,控制系统根据这些数据自动调整输送机速度。例如,当物料流量增加时,控制系统自动提高输送机速度;当检测到输送带负载过高时,适当降低速度以避免过载。这种动态调整能保证输送机始终在高效率状态下运行,提高输送量。智能监测系统可以对输送机的关键部件进行实时监控。监测托辊的转动情况、滚筒的温度和输送带的张力等。一旦发现异常,如托辊不转或滚筒温度过高,系统及时发出警报并采取相应措施,避免因设备故障导致的输送中断或效率降低。同时,通过数据分析可以预测设备的维护周期,提前进行维护,减少因设备突发故障对输送量的影响。

有效利用输送带状态监测技术减少维护成本:精确定位问题利用外观监测技术(如高清摄像头和图像识别算法、激光扫描技术),能准确发现输送带表面磨损、划伤、撕裂等问题的位置和程度。对于较小的损伤,可以及时采取局部修补措施,避免问题恶化导致输送带大面积更换,从而节省材料成本和更换工时成本。张力监测技术可精确判断输送带张力异常情况,快速定位是张紧装置故障还是其他相关机械问题,避免不必要的大规模排查,减少人力成本和维修时间。优化维护计划通过长期收集和分析输送带状态监测数据,可以了解输送带在不同工况下的性能变化趋势。依据这些信息,制定更合理的维护计划。对于跑偏监测数据,若发现特定区域频繁跑偏,可提前对相关部件(如滚筒、托辊)进行预防性维护,防止因跑偏加剧造成输送带和其他部件的严重损坏。预防重大故障实时的状态监测可以及时发现潜在的严重问题,如即将断裂的输送带或因张力不均引发的驱动系统故障。通过及时处理这些隐患,避免因重大故障导致的长时间停机、设备损坏以及连带的生产损失,降低了总体维护成本和生产运营成本。 立体库输送线的材质多选用耐腐蚀材料,确保长期稳定运行。

在描述输送机输送量时,对于散状物料(如煤炭、矿石、粮食等),常用单位是“吨/小时(t/h)”或“立方米/小时(m³/h)”。“吨/小时”侧重于体现物料的重量,比如一条煤炭输送机的输送量为500t/h,表示每小时能够输送500吨煤炭。“立方米/小时”则更关注物料的体积,当知道物料的堆积密度时,可以在体积和重量之间进行换算。例如,某种矿石的堆积密度是³,当输送机输送量为100m³/h时,换算后的重量输送量就是250t/h。对于成件物品(如包装箱、包裹等),输送量单位通常是“件/小时(件/h)”。例如,在物流仓库的输送机上,其输送量可能是1000件/h,表示每小时可以输送1000个包裹。输送机的输送速度单位主要有“米/秒(m/s)”或“米/分钟(m/min)”。例如,带式输送机的速度为2m/s,表示输送带每秒移动2米;如果速度是120m/min,则表示每分钟输送带移动120米。在实际应用中,这两种单位可以根据具体情况进行换算,1m/s=60m/min。 分析输送线维保数据,总结设备运行规律,为优化维护策略提供有力支持。环形输送机维修

输送线维保要对传动部件重点检修,调整皮带松紧度,避免打滑或断裂现象。浙江智能输送机维修电话

输送机控制系统检查是确保其稳定高效运行的关键。首先是电路连接检查。要定期查看控制电路的接线端子是否牢固,电线有无破损、老化或短路迹象。松动的连接可能导致信号中断或错误指令,而电线问题可能引发电气故障,影响输送机正常启动、停止或运行。其次是功能测试。对启动功能进行检查,包括手动启动和自动启动模式,确保输送机能够顺利启动且无异常振动或噪音。测试停止功能,无论是正常停止还是紧急停止,都要保证输送机能够迅速响应指令并安全停机。对于调速功能,检查在不同速度设定下输送机能否准确达到相应速度,这在需要根据物料输送量或生产流程调整速度时尤为重要。再者是传感器检查。检查安装在输送机上的各类传感器,如物料流量传感器、跑偏传感器、限位开关等。确认传感器能准确感知物料和设备状态,并将正确信号反馈给控制系统。若传感器故障,可能导致控制系统误判,进而影响输送机作业。此外,检查控制系统的通信功能,尤其是在多个输送机协同工作或与上位管理系统连接的情况下。确保数据传输准确、及时,保障整个输送系统的协调运作。 浙江智能输送机维修电话

文章来源地址: http://jtys.cmgdjgsb.chanpin818.com/tysssb/shusongjixs/deta_27794591.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3